- Auteur Alex Aldridge aldridge@what-difference.com.

- Public 2023-12-17 13:46.

- Laatst gewijzigd 2025-06-01 07:37.

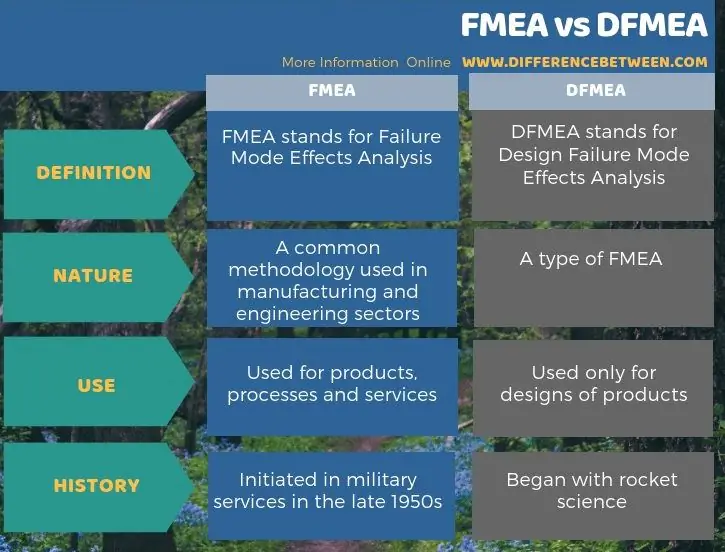

Het belangrijkste verschil tussen FMEA en DFMEA is dat FMEA wordt gebruikt voor producten, processen en diensten in organisaties, terwijl DFMEA alleen wordt gebruikt voor het ontwerpen van producten.

Er zijn twee soorten FMEA (Failure Mode Effects Analysis): DFMEA en PFMEA. DFMEA staat voor Design Failure Mode Effects Analysis, terwijl PFMEA staat voor Process Failure Mode Effects Analysis. Bovendien is FMEA een veelgebruikte methodologie die we kunnen waarnemen in de productie- en engineeringsectoren; ze verminderen het potentiële falen van hun systemen, evenals de bedrijfs- en ontwerpkosten.

Wat is FMEA?

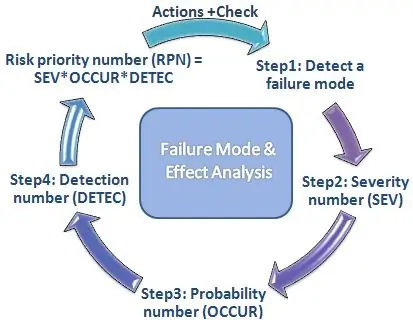

FMEA staat voor Failure Mode Effects Analysis. FMEA is een stapsgewijze aanpak om alle mogelijke fouten in een ontwerp, fouten in operaties of assemblageprocessen, of een product of dienst te identificeren. De methodiek van FMEA categoriseert alle storingen op basis van de waarschijnlijkheid en ernst van de storing. "Failure mode" verwijst naar alle defecten of fouten in ontwerp, proces of item, die de klant beïnvloeden. Ondertussen verwijst effectanalyse naar de studie van de gevolgen van de mislukkingen.

Bovendien documenteert FMEA bestaande kennis en acties met betrekking tot risico's van storingen en gebruikt deze voor continue verbetering. FMEA begint meestal in de vroegste theoretische stadia van het ontwerp en gaat door gedurende de hele levensduur van het product of de dienst.

Bovendien is FMEA een proactieve benadering die mogelijke oorzaken vooraf identificeert, zodat grote fouten dienovereenkomstig kunnen worden gecorrigeerd om grote fouten te voorkomen. Deze applicatie wordt veel gebruikt in de productiesector.

FMEA wordt gebruikt in de volgende situaties:

1. Voordat u een nieuw proces, product of dienst lanceert.

2. Wanneer u een bestaand proces, product of dienst op een nieuwe manier gebruikt

3. Voordat u controleplannen ontwikkelt voor een nieuw of gewijzigd proces

4. Als continue verbetering van het bestaande proces

5. Wanneer herhaalde klachten of storingen worden gemeld in het bestaande product, proces of dienst

6. Tijdige beoordeling gedurende de levensduur van het proces, product of dienst

Wat is DFMEA?

DFMEA staat voor Design Failure Mode Effects Analysis. Deze methodologie kan potentiële fouten in productontwerpen in de ontwikkelingsfase identificeren. In feite werd DFMEA voor het eerst gebruikt in de raketwetenschap om storingen te voorkomen. Tegenwoordig gebruiken veel industrieën deze methode om risico's te identificeren, tegenmaatregelen te nemen en storingen te voorkomen. In de meeste gevallen gebruiken ingenieurs dit als een procedure om de mogelijkheid van een ontwerpfout in een reële situatie te onderzoeken.

Ten eerste identificeert DFMEA alle ontwerpfuncties, faalwijzen en hun effecten op de consument met de bijbehorende rangorde van ernst. Vervolgens identificeert het hun hoofdoorzaken en mechanismen van de mogelijke storingen. Hoge rankings kunnen resulteren in acties om de oorzaken die de faalmodus veroorzaken te vermijden of te minimaliseren. Na het uitvoeren van aanbevolen acties voor geïdentificeerde storingen, is de volgende stap het vergelijken van de voor en na RPN-waarden. RPN staat voor Risk Priority Number, wat de vermenigvuldiging is van Severity, Occurrence en Detection.

Bovendien is het primaire hulpmiddel dat voor DFMEA wordt gebruikt een DFMEA-matrix. Deze matrix biedt een structuur voor het verzamelen en documenteren van gerelateerde informatie, waaronder technische specificaties, uitgiftedatums, revisiedatums en teamleden. Over het algemeen is DFMEA teamwork van technische expertise en omvat het meestal een multifunctioneel team. Bovendien vertrouwt DFMEA niet op procescontroles om mogelijke ontwerpfouten te verhelpen.

Wat is de relatie tussen FMEA en DFMEA?

FMEA is de generieke methodologie van Failure Mode Effects Analysis. DFMEA is een soort storingsmodus-effectenanalyse (FMEA) die wordt uitgevoerd voor het ontwerp van producten in de ontwerpontwikkelingsfase. Beide evalueren de mogelijke storingen, de ernst van de risico's, bestaande controles, aanbevelingen en verbeteringen na aanbevolen acties.

Bovendien is het uiteindelijke doel van analyse van faalmodus-effecten het verminderen of voorkomen van grote uitval van producten, processen of diensten, wat uiteindelijk de kosten van ontwerp of exploitatie zal verlagen.

Wat is het verschil tussen FMEA en DFMEA?

FMEA is de gebruikelijke terminologie voor analyse van effecten in de storingsmodus, terwijl DFMEA een type FMEA is. Bovendien is het belangrijkste verschil tussen FMEA en DFMEA hun toepassing. FMEA-methodologie wordt gebruikt voor producten, processen en diensten in organisaties, terwijl DFMEA alleen wordt gebruikt voor ontwerpen van producten.

Samenvatting - FMEA vs DFMEA

Het belangrijkste verschil tussen FMEA en DFMEA is dat FMEA staat voor Failure Mode Effects Analysis en het is de basis van de methodologie, terwijl DFMEA staat voor Design Failure Mode Effects Analysis en het is een soort FMEA.