- Auteur Alex Aldridge aldridge@what-difference.com.

- Public 2023-12-17 13:46.

- Laatst gewijzigd 2025-01-23 11:15.

FMEA vs FMECA

Beide, FMEA en FMECA, zijn twee methoden die in het productieproces worden gebruikt, en het fundamentele feit in het verschil tussen FMEA en FMECA is dat de ene het verlengstuk van de andere is. Om verder uit te leggen, zijn Failure Mode and Effects Analysis (FMEA) en Failure Modes, Effects and Criticality Analysis (FMECA) twee soorten technieken die worden gebruikt om bepaalde storingen of fouten binnen een product of proces te identificeren en om corrigerende maatregelen te nemen om de problemen; en FMECA is een ontwikkeling van FMEA. Dit artikel presenteert u een verdere analyse van het verschil tussen FMEA en FMECA.

Wat is FMEA?

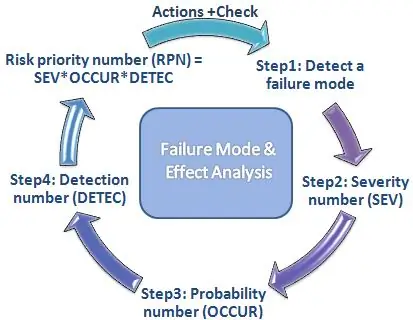

FMEA staat voor Failure Modes and Effects Analysis en kan worden beschouwd als een stapsgewijze benadering om de fouten of fouten te bepalen die optreden in de productie-, ontwerp- of assemblageprocessen of binnen de producten of diensten.

Faalmodi betekenen de modi of de manieren die de storingen beïnvloeden. Storingen kunnen leiden tot ontevredenheid van de klant, wat kan leiden tot een vermindering van het verkoopvolume. Effectenanalyse verwijst naar het bestuderen van de gevolgen of redenen voor die mislukkingen. Daarom is het doel van de FMEA om de nodige acties/stappen te nemen om storingen te elimineren of te verminderen, te beginnen met de fouten met de hoogste prioriteit.

FMEA wordt gebruikt in de ontwerpfase om storingen te voorkomen. Vervolgens wordt het gebruikt in de controlefase, voor en tijdens de lopende werking van het proces. FMEA moet in de vroegste conceptuele stadia van het ontwerp worden gestart en moet gedurende de hele levensduur van het product of de dienst worden voortgezet.

FMEA kan worden gebruikt in, • Ontwerpen of herontwerpen van het proces, product of dienst na de implementatie van de kwaliteitsfunctie.

• Bij het ontwikkelen van een product met meer functies.

• Voordat u controleplannen voor een nieuw proces ontwikkelt.

• Op het moment van verbetering worden doelen gepland voor een bestaand proces, product of dienst.

• Analyseren van storingen van een bestaand proces, product of dienst.

Wat is FMECA?

FMECA is een verbeterde versie van FMEA door toevoeging van een kritische analysesectie, die wordt gebruikt om de kans op faalwijzen in kaart te brengen tegen de impact van de gevolgen. FMECA kan worden geïllustreerd als een methode die wordt gebruikt voor het identificeren van de storingen van het systeem, de redenen achter de storingen en de impact van die storingen. Met de term Criticality kan het FMECA-proces worden gebruikt bij het identificeren en focussen op de ontwerpgebieden met veel zorg.

Verder kan FMECA nuttig zijn bij het verbeteren van de ontwerpen voor producten en processen, wat zou resulteren in een hogere betrouwbaarheid, meer veiligheid, betere kwaliteit, kostenreductie en verhoogde klanttevredenheid. Bij het opstellen en optimaliseren van de onderhoudsplannen voor herstelbare systemen en andere procedures voor kwaliteitsborging zou deze tool nuttig zijn.

Bovendien moeten zowel FMEA als FMECA voldoen aan de kwaliteits- en veiligheidseisen, zoals ISO 9001, Six Sigma, Good Manufacturing Practices (GMP's), Process Safety Management Act, enz.

Wat is het verschil tussen FMEA en FMECA?

• FMEA-methode biedt alleen kwalitatieve informatie, terwijl FMECA zowel kwalitatieve als kwantitatieve informatie biedt, wat het vermogen geeft om te meten omdat het een niveau van kritiek toekent aan faalwijzen.

• FMECA is een uitbreiding van FMEA. Daarom is het voor het uitvoeren van FMECA vereist om FMEA uit te voeren gevolgd door kritische analyse.

• FMEA bepa alt de faalwijzen van een product of proces en hun effecten, terwijl Criticality Analysis die faalwijzen in volgorde van belangrijkheid rangschikt door rekening te houden met het faalpercentage.