- Auteur Alex Aldridge aldridge@what-difference.com.

- Public 2023-12-17 13:46.

- Laatst gewijzigd 2025-06-01 07:37.

Belangrijk verschil - Perspex versus polycarbonaat

Technische thermoplastische polymeren zoals polyethyleen, polypropyleen, polyvinylchloriden, polycarbonaat en polyacrylaten zijn in de huidige wereld erg populair vanwege hun uitstekende combinatie van fysische en chemische eigenschappen. Geen van deze kunststoffen vertoont echter volledige perfectie. Perspex en polycarbonaat zijn twee van dergelijke soorten amorfe technische thermoplasten die een andere reeks eigenschappen hebben met hun eigen voor- en nadelen. Het belangrijkste verschil tussen perspex en polycarbonaat is dat perspex wordt geproduceerd door de polymerisatie van monomeren van de acrylfamilie, terwijl polycarbonaat wordt geproduceerd door de polycondensatiepolymerisatie van fosgeen en BPA (bisfenol A) of omestering in de smelt van DPC en BPA.

Wat is perspex?

Perspex® is een handelsnaam van acrylplaten, die voor het eerst werden ontdekt door ICI-wetenschappers in 1934. Perspex® is de geregistreerde handelsmerk van Lucite International, dat wordt geëxploiteerd onder de Mitsubishi Chemical Corporation. Perspex® acryl was het eerste acrylproduct dat werd geregistreerd onder synthetische harsen in de vorm van platen, staven, buizen en andere gevormde stukken. De familie van acrylaat omvat de polymeren van de monomeren acrylonitril, hydroxyethylmethacrylaat, acrylamide, methylcyaanacrylaat, ethylcyaanacrylaat, methylacrylaat, ethylacrylaat, trimethylolpropaantriacrylaat en methylmethacrylaat. De polymerisatie van methylmethacrylaat tot polymethylmethacrylaat (PMMA) was de eerste ontdekking van acrylaatpolymeren in 1877 door de Duitse chemici Fittig en Paul. Na de commercialisering van acrylplaten werden ze voor het eerst gebruikt tijdens de Tweede Wereldoorlog voor windschermen, luifels en geschutskoepels op vliegtuigen en periscooppoorten op onderzeeërs.

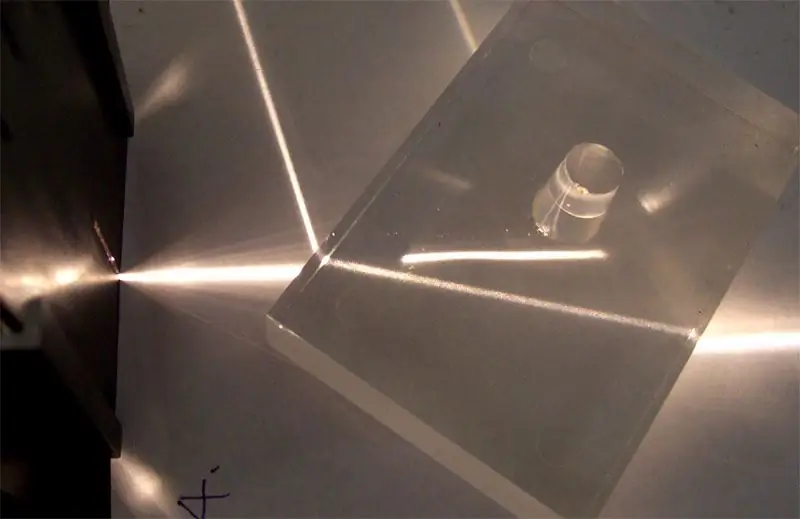

Figuur 1: Breking in een perspexblok

Perspex® biedt uitstekende optische helderheid, chemische weerstand, goede slijtvastheid en uitstekende oppervlaktehardheid die het product geschikt maken voor een breed spectrum aan toepassingen, waaronder optische lenzen, medische diagnostiek, cosmetische verpakkingen en auto-achterlichten. Perspex® polymeren zijn ideaal voor extrusie en spuitgieten; het kan worden gebruikt om verlichtingsproducten te produceren zoals LED's, geëxtrudeerde diffusorpanelen, profielen en buizen. In vergelijking met andere gangbare thermoplasten zijn acrylaatpolymeren duur vanwege hun combinaties van goede fysieke en mechanische eigenschappen zoals weersbestendigheid, hoge sterkte en schitterende helderheid. PMMA heeft een glasovergangstemperatuur van 105-107 °C en een brekingsindex van 1.49, wat vergelijkbaar is met die van glas (1,60). Daarom wordt PMMA soms 'organisch glas' genoemd. Vanwege de hoge weerstand tegen voedsel, vetten, oliën, niet-oxiderende zuren, alkaliën, zouten, mineralen en alifatische koolwaterstoffen, wordt PMMA veel gebruikt als materiaal voor levensmiddelen. en als verpakkingsmateriaal. Het is echter niet bestand tegen sterke zuren, aromatische en gechloreerde koolwaterstoffen, ketonen, alcoholen en esters. De maatvastheid is goed, maar heeft minder slagvastheid.

Wat is polycarbonaat?

Polycarbonaat is een bekend transparant en amorf technisch thermoplastisch materiaal met een breed scala aan uitstekende eigenschappen. Het is een lichtgewicht thermoplast maar heeft een uitstekende taaiheid, maatvastheid, thermische weerstand en optische helderheid. Vanwege de hoge elektrische weerstand wordt polycarbonaat veel gebruikt om veel elektrische en elektronische onderdelen en componenten te vervaardigen. Vanwege de optische helderheid wordt polycarbonaat gebruikt om brillenglazen en bepaalde andere digitale media zoals cd's en dvd's te maken. Vanwege het brede spectrum aan eigenschappen wordt polycarbonaat gebruikt in een breed scala aan toepassingen, van gebruikelijke huishoudelijke artikelen tot auto- en ruimtevaartapparatuur en accessoires. Daarnaast wordt dit thermoplastische materiaal ook gebruikt voor het maken van krasvaste beglazingen, medische en bouwmaterialen, oproerschilden, veiligheidshelmen en koplamplenzen. De geschiedenis van polycarbonaat gaat terug tot het begin van de jaren 1890 toen A. Einhorn voor het eerst polycarbonaatkristallen produceerde door resorcinol en fosgeen te laten reageren in pyridine-oplosmiddel. Later, in de jaren vijftig, waren commerciële producenten, namelijk Bayer en GE, in staat om de processen voor de productie van polycarbonaathars op basis van bisfenol A (BPA) te commercialiseren.

Figuur 2: Waterfles gemaakt van polycarbonaat

Momenteel worden er twee methoden gebruikt om polycarbonaatharsen te produceren. De eerste methode is de tweefasige grensvlakpolycondensatiepolymerisatie van fosgeen en BPA, en de tweede methode is de smeltomestering van DPC en BPA bij 300 °C en lage druk. Het molecuulgewicht van polycarbonaatharsen varieert van 22.000 tot 35.000 g/g mol. De glasovergangstemperatuur ligt tussen 145 - 150 °C. De aanwezigheid van omvangrijke aromatische arylringen in de ruggengraat van polycarbonaat is de reden voor zijn technische eigenschappen. Het smeltpunt van polycarbonaat ligt rond de 230 °C. Het heeft een goede maatvastheid, kruipvastheid en een hoge slagvastheid. Polycarbonaat wordt beschouwd als een inert materiaal; daarom is het op grote schaal gebruikt als plastic van voedingskwaliteit. De nadelen van polycarbonaat zijn onder meer een lage UV-bestendigheid en hydrolyse door alkalische oplossingen zoals kaliumhydroxide, natriumhydroxide, enz.

Wat is het verschil tussen perspex en polycarbonaat?

Perspex versus polycarbonaat |

|

| Perspex is het gedeponeerde handelsmerk van Lucite International voor acrylplaten. | Polycarbonaat is een veel voorkomende naam (geen commerciële naam). |

| Fabricage | |

| Perspex wordt vervaardigd door polymerisatie van acrylmonomeren of hun copolymeren. | Polycarbonaat wordt vervaardigd door grensvlakpolycondensatiepolymerisatie van fosgeen en BPA of smelttransesterificatie van DPC en BPA bij 300 °C en lage druk. |

| Helderheid | |

| Helderheid is erg hoog, bijna gelijk aan glas. | De helderheid is laag in vergelijking met Perspex. |

| Glasovergangstemperatuur | |

| 105- 107 °C | 145 - 150 °C |

| Weerbestendigheid | |

| Weerbestendigheid is erg hoog. | Dit heeft een lage UV-bestendigheid. |

| Toepassingen | |

| Perspex wordt gebruikt in optische lenzen, medische diagnostiek, cosmetische verpakkingen, auto-achterlichten, windschermen, enz. | Polycarbonaat wordt gebruikt in krasvaste beglazing, medische en bouwapparatuur, oproerschilden, veiligheidshelmen, enz. |

Samenvatting - Perspex versus polycarbonaat

Perspex is een handelsnaam voor acrylplaten, die worden vervaardigd door de polymerisatie van acrylmonomeren en hun copolymeren. Het wordt veel gebruikt in de medische industrie, de lenzenproductie, de auto- en verpakkingsindustrie vanwege zijn goede chemische en weersbestendigheid en uitstekende transparantie. Polycarbonaat is een verzamelnaam voor de industriële kunststof vervaardigd uit bisfenol A en heeft een breed toepassingsgebied, van huishoudelijke artikelen tot de lucht- en ruimtevaart en de auto-industrie. Polycarbonaat staat bekend om zijn uitstekende stijfheid, laag gewicht, helderheid en elektrische isolatie-eigenschappen. Dit is het verschil tussen perspex en polycarbonaat.

Download PDF-versie van Perspex vs Polycarbonaat

U kunt de PDF-versie van dit artikel downloaden en gebruiken voor offline doeleinden volgens de citatienota. Download hier de PDF-versie. Verschil tussen perspex en polycarbonaat